爆炸性气体环境中的通风类型全解析

2025-07-29 来源:防爆云平台--防爆产业链一站式O2O综合服务平台【官网】 浏览 615 次

爆炸性气体环境中的通风类型全解析

——保障工业安全的核心技术

在石油化工、制药、喷涂等存在易燃易爆气体的工业环境中,通风系统是防控爆炸风险的第一道防线。科学设计的通风不仅能降低气体浓度,更能改变爆炸危险区域等级,直接决定防爆设备选型和安全投入成本。本文将依据国际标准(IEC 60079-10-1)及国内规范(GB 50058),系统解析爆炸性气体环境中四大通风类型的技术要点与应用逻辑。

一、通风的核心作用与分级依据

1.防爆通风的三大安全功能

- 浓度控制:将可燃气体浓度持续控制在爆炸下限(LEL)的25%以下

- 区域降级:通过稀释气体使1区降为2区,甚至非危险区(显著降低防爆成本)

- 紧急泄爆:事故泄漏时快速排出可燃气体,防止聚集

2.通风有效性分级(GB 50058 第4.1.3条)

注:分级需综合评估通风连续性(持续/非持续)、设备可靠性、监测联锁等要素

二、四大通风类型技术解析

1.自然通风 (Natural Ventilation)

原理:依靠风压/热压驱动空气流动

适用场景:

- 露天装置(如油罐区、工艺管廊)

-

敞开式厂房(侧墙开洞率≥25%)

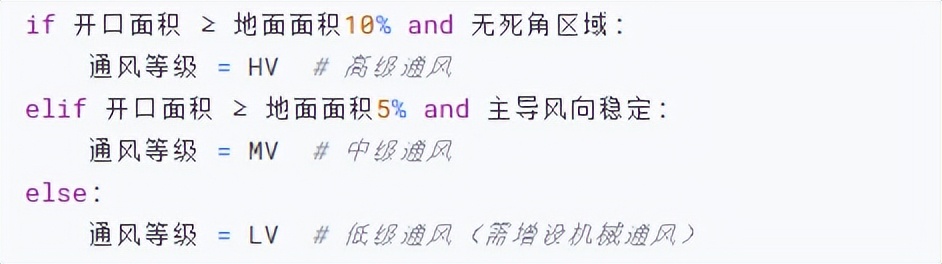

设计要点:

案例缺陷:某化工厂封闭泵房仅靠顶窗通风,导致丙烷聚集引发爆炸(开口率不足3%)

2.一般机械通风 (General Mechanical Ventilation)

原理:风机强制换气形成均匀气流

典型配置:

关键参数:

- 换气次数:甲类车间≥12次/h(GB 50058 表4.2.4)

- 气流组织:进风口设于安全区,排风口高位布置

- 防爆要求:风机/电机需满足Ex d IIB T4以上等级

3.局部强制通风 (Local Exhaust Ventilation)

原理:在泄漏源点直接捕获气体

技术优势:

- 比一般通风节能50%以上

-

气体捕获效率≥90%(防止扩散)

设计形式:

| 类型 | 适用泄漏源 | 风速要求 |

|----------------|---------------------|------------------|| 密闭罩 | 反应釜/储罐呼吸阀 | 罩内负压≥50Pa || 侧吸罩 | 阀门法兰组 | 控制点风速≥0.5m/s|| 顶吸罩 | 装车鹤管 | 边缘风速≥1.0m/s |

案例:苯灌装线采用侧吸罩+活性炭吸附,使作业区从1区降为2区

4.正压通风 (Pressurization)

原理:向密闭空间注入洁净空气维持正压

核心功能:

- 防爆型正压 (Ex p):保护分析小屋、控制室等

-

纯净型正压:防止外部气体侵入(如防爆配电柜)

三级保护机制:

- 持续稀释:正压腔体换气≥5次/小时

- 压力监控:最低维持50Pa(门开启时≥25Pa)

- 自动联锁:

- 压力<25Pa时声光报警

- 压力<10Pa时切断内部非本安电源

三、通风系统失效的致命风险与应对

1.通风故障的连锁反应

风机停转 → 气体浓度上升 → 达到爆炸极限 → 电气火花引爆 2.安全冗余设计

- 双风机配置:一用一备(切换时间≤30秒)

- 多传感器监测:可燃气体+风速+压差三重检测

- UPS电源:保障停电后持续运行≥30分钟

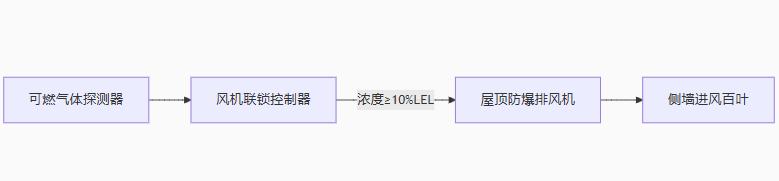

3.通风-防爆联锁逻辑(GB/T 50493 强制条款)

if 可燃气体浓度 > 25%LEL: 启动事故排风(最大风量) 关闭工艺进料阀 切断非本安电源 elif 风速 < 设定值80%: 启动备用风机 触发二级报警 四、标准规范体系

结语:通风的本质是风险工程

在爆炸性气体环境中,通风系统绝非简单的“风机+管道”,而是需要:

- 量化计算:基于泄漏率、气体密度、空间体积精确建模

- 动态防控:联锁系统响应速度必须快于气体聚集时间

- 防御纵深:自然通风打底+机械通风主控+局部通风补强

记住三个关键数字:

- ≥12次/小时——高级通风的换气底线

- ≤25%LEL——通风系统的浓度红线

- ≥0.5m/s——防止气体滞留的最低风速

当通风系统与防爆电气、监测报警形成有机整体时,方能构建本质安全的生产环境。在爆炸风险面前,没有冗余设计的通风就是定时炸弹。